1.订货点法的初衷

在计算机出现之前,发出订单和进行催货是一个库存管理系统在当时所能做的一下。库存管理系统发出生产订单和采购订单,但是确定对物料的真是需求却是靠缺料表。这种表里所列的是马上要用到物料,但却发现没有库存的物料,然后,派人根据缺料表进行催货。

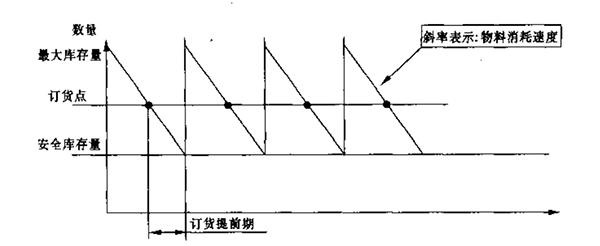

订货点法是在当时的条件下,为避免缺货的发生而提出的一种按过去的经验预测未来的物料需求的方法。这种方法有各种不同的形式,但其实质都是着眼于“库存补充”的原则。库存补充的原则是保证在任何时候仓库里都有一定数量的存货,一边需要时随时取用。当时人们希望用这种做法来弥补不能确定近期内准确的必要库存储备数量和需求时间所造成的缺陷。订货点法依靠对库存补充周期内的需求量预测,并保留一定的安全库存储备,来确定订货点。安全库存的设置是为了应对需求的波动。一旦库存储备地域预先规定的数量,即订货点,则立即进行订货来补充库存。

订货点的基本公式是:

如果某项物料的需求量为每周100件,提前期为6周,彬保持两周的安全库存量,那么,该项物料的订货点可计算如下:

当某项物料的现有库存和已发出的订货之和低于订货点时,必须进行新的订货,以保持足够的库存来支持新的需求。

2.订货点法的局限性

订货点法曾引起人们广泛的关注,按这种方法建立的库存模型也曾经被称为“科学的库存模型”。然而,当我们对其赖以存在的基础——订货点法的基本假设极性质疑时,却发现了“科学的相对性”。订货点法基于以下基本假设:

订货点法不考虑物料项目之间的关系,每项物料的订货点分别独立地加以确定。因此,订货点法是面向零件的,不是面向产品的。但是,在制造业中有一个很重要的需求,那就是各项物料的数量必须配套,一边能装配城产品。由于对各项物料分别独立地进行预测和订货,则会在装配时发生各项物料数量不匹配的情况。这样,虽然单项物料的供货率提高了,但总的供货率却降低了。因此不大可能每项物料的预测都很准确,所以积累起来的误差反映在总供货率上僵尸相当大的。

例如,用10个零件装配成一件产品,每个零件的供货率都是90%,而联合供货率却降到34.8%。一件由20个、30个甚至更多的零件组成的情况是常有的。如果这些零件的库存量是根据订货点法分别确定的,那么想要在总装配时不发生零件短缺,则只能是碰巧的事。

②物料需求的连续性

按照这种假定,必须认为需求相对均匀,库存消耗率稳定。而在制造业中,对产品零部件的需求恰恰是不均匀、不稳定的。库存消耗是间断的,这往往是由于下道工序的批量要求引起的。

即使对最终产品的需求是连续的,由于生产过程中的批量需求,引起对零部件和原材料的需求也是不连续的。需求不连续的现象提出了一个如何确定需求时间的问题。订货点法是根据以往平均消耗来间接地给出需求时间,但是对于不连续的非独立需求来说,这种平均消耗率的概念是毫无意义的。事实上,采用订货点的系统下达订货的时间常常偏早,在实际需求发生之前就有大批存货存放在库存造成积压。而另一方面,却又会由于需求不均衡和库存管理模型本身的缺陷造成库存短缺。

③提前期的已知与固定

提前期是已知的和固定的,这是订货点法最重要的假设。但在现实中,情况并非如此。对一项指定了6周提前期的物料,其实际的提前及可以在2~90天的范围内变化。把如此大的时间范围浓缩成一个数字,用来作为提前期的已知数,显然是不合理的。

④重新填货

库存消耗后应被重新填满,按照这种假定,当物料库存量低于订货点时,则必须发出订货,以重新填满库存。但如果需求是间断的,那么这样做不但没有必要,而且也不合理。因为很有可能因此而造成库存积压。例如,某种产品一年中可以得到客户的两次订货,那么制造此种产品所需的钢材 则不必因库存量低于订货点而被立即填满。

“何时订货”被认为是库存管理的一个大问题。这并不奇怪,因为库存管理正是订货并催货这一过程的自然产物。然而真正重要的问题却是“何时需要物料?”当这个问题解决以后,“何时订货”的问题也就迎刃而解了。订货点法通过出发订货点来确定订货时间,在通过提前期来确定需求日期,其实是本末倒置的,从而引发了MRP的出现。

TransInfo斯凯普斯是SAP Business One 制造业核心合作伙伴,专注上海/杭州/广州/深圳等地SAP ERP软件 机械行业ERP软件 实施服务。