ERP能力需求计划怎么做?

前面我们介绍了ERP能力需求计划,接下来我们讲讲ERP能力需求计划应该怎么做。

1.能力需求计划的数据输入输人数据是CRP过程的第一步。输入的数据包括:已下达的生产订单、MRP计

划订单、工艺路线文件、工作中心文件和工厂日历。

2.编制工作中心负荷报告当收集了必要的数据之后,就可以编制工作中心负荷报告了。这个过程分成两个步骤,即编制工序计划和对工作中心按时区累计负荷。

首先以倒序排产的方法编制工序计划。即从订单交货期开始,减去传送、加工准备和排队时间来确定艺路线上各工序的开工日期。如果得到一个已过期的开工日期,那么,为了按预定的交货期完工,则应重新计划订单并压缩提前期。如果这是不可能的,那就只好将交货期推迟。

编制工序计划首先要从生产订单、工艺路线和工作中心文件中得到有关信息:

从已下达的订单文件得到订货量和交货期。例如,部件A订单订货量是60,交货期是工厂日历第420天。

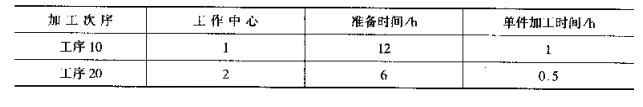

从工艺路线文作中获得工序次序、工作中心号、准备时间和加工时间。部件A订单需要在两个工作中心(分别是1号工作中心和2号工作中心)上加工两道工序(工序10和工序20),如表1所示。

准备和加工时间

从工作中心文件获得1号工作中心的排队时间和传送时间均为1天,2工作中心的排队时间和传送时间分别为2天和1天。

然后计算每道工序和每个工作中心的负荷。方法是用从订单中得到的生产数量乘以从工艺路线文件中得到的单个零件每道工序的定额工时,对每道工序再加上标准准备时间。例如:

部件A订单计算如下:

工序10加工时间:60×h=60h

工序20加工时间:60×0.5h=30h

将准备时间加到加工时问上,就可确定在每个工作中心上每道工序的负荷:

工序10——工作中心1:1(60+12)h=/2h;

工序20——工作中心2:(30+6)h=36h

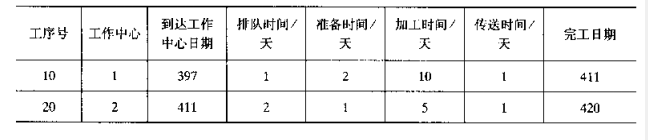

再计算每道工序的交货日期和开工日期。为了编排部件A的订单,使之在第420天完成,应该从交货日期减去传送加工、准备和排队时间所需天数,从而得到订单到达加工该部件第一道工序的工作中心的工作日期。

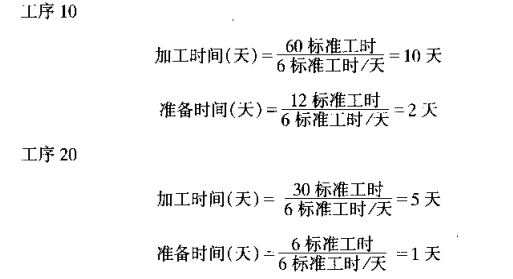

为了编制计划,可以把平均加工时间和准备时间以天为单位存储在工艺路线文件中。将每天计划工时乘以工作中心利用率和效率得到每天可用标准工时数。假设天八小时,利用率是0.85,效率是0.88,计算如下:

该例以第420天作为工序20的完工日期,减去传送加工、准备和排队时间,得到抵达工作中心2的日期是第411天。这时,第411天就成为工序10的计划交货日期。重复以上过程计算工序10的开工日期,如下表2所示:

工序计划

当对所有的订单都编制了计划之后,就可以产生所有工作中心的负荷报告。工作中心的负荷报告显示在一定的时区内的计划订单和已下达订单的能力需求。

为了按时区累计工作中心负荷,要对每个工作中心将所有订单所需的全部负荷定额工时加在一起。

例如,在工作中心2由前面的计算可知部件A的订单需要30h加工时间和6h准备时间,即共36h负荷。在工作中心1,该订单需要60h加工时间和12h准备时间,共72h负荷。

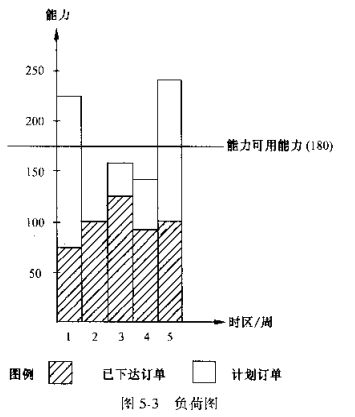

为了制订工作中心2的负荷图,按时区将计划在工作中心2上加工的全部下达订单和计划订单的准备时间和加工时间加在一起。最终得到为满足生产计划所需的总设备工时或劳动力工时。表3是工作中心负荷报告的例子。表中,已下达负荷工时表示由已下达订单产生的负荷。计划负荷工时表示山MRP计划订单产生的负荷。总负荷工时是已下达负荷工时和计划负荷工时之和。

工作中心的负荷报告

注:工作中心号:2 工作中心描述:机床

劳动能力:180h 时区设备能力:200/时区

工作中心能力=180h。因劳动能力小于设备能力,所以丁作中心能力即是劳动能力。

能力负荷差异一可用能力一总负荷

能力利用率(%)=(总负荷/用力)×100%

工作中心负荷报告多以直方图的形式输出,所以也称为负荷图。如表3所示的负荷报告可以用图4的形式表示。

3.分析结果并反馈

超负荷和负荷不足都是应解决的问题。如果超负荷,则必须采取措

施解决能力问题,否则不能实现能力计划。如果负荷不足,则作业费用增大。对于流程式工业来说,设备不易关闭,负荷不足则问题更显得严重。

因此,必须对负荷报告进行分析,并反馈信息,调整计划。

根据工作中心负荷报告或负荷图,可以对工作中心的负荷和能力进行对比分析。如果有很多工作中心表现为超负荷或负荷不足,那么,能力就不平衡了。在进行校正之前,必须分析其原因。

引起能力不平衡的原因可能是主牛产计划的问题,也可能是其他问题。

在制订主生产计划的过程中,已通过粗能力计划从整体的角度进行了能力分析。因此,在制订能力需求计划之前就会发现主要问题。但对计划进行详细的能力检查时,还会发现有些在粗能力计划中不曾考虑的因素在起作用。例如,主要的维修件订单未反映在主生产计划中;忽略了拖期订单;粗能力计划没有包括所有的关键工作中心等等。

如果在主生产计划中忽略了一项影响能力的因素而造成能力不平衡,首先应做的是调整负荷或能力以满足主生产计划对能力的需求,而不是修改它。只有完全必要时,即没有办法满足能力需求时,才修改主生产计划。其他因素,如提前期,也可引起能力问题。例如,在能力需求计划中考虑了提前期,而在粗能力计划中不曾考虑;提前期增大,影响到负荷的分布。

4.调整能力或负荷

调整能力的措施举例如下:

(1)调整劳力。如果缺少劳力,则根据需要增加⊥人。如果力超出当前需要,则可安排培训,提高工人技术水平,或重新分配劳力,把负荷不足的工作中心的劳力分配到超负荷的工作中心。

(2)安排加班。加班只能是一种应急措施,经常加班绝不是一种好方法。

(3)重新安排工艺路线。一旦某个工作中心承担的任务超负荷,则可把一部分订单安排到负荷不足的替代工作中心上去,而且可以使两个工作中心的负荷水平都得到改善。

(4)转包。如果在相当长的时间超负荷,可以考虑把某些瓶颈作业转包给供应商。

调整负荷的措施有:

(1)重迭作业。为了减少在工艺路线中两个相连的工作中心的总的加工时间可以在第一个上作中心完成整个批量的加工任务之前,把部分已完成的零件传给第二个工作中心

(2)分批生产:将一份订单的批量细分成儿个小批量,在同样的机器上同时安排生产。这种调度方法不能降低负荷,而是将负荷集中在更短的时间内。

(3)减少准备提前期。将准备过程规范化,可以减少准备时间,从而降低负荷。于是可以把节省下来的能力用于实际的加工过程。

(4)调整订单。考虑可否把一份订单提前或拖后安排?或者可否先完成一份订单的一部分,其余部分拖后安排?有些订单是否可以取消?等等。

5.能力控制

能力控制是为了发现现存的问题并预见潜在的问题,以便采取措施。为了保证能力计划的执行,必须做好日常的能力检查。主要包括二方面的报告,即投入/产出报作、劳力报告和设备性能记录。

投入、产出报告是一种计划和控制报告,它显示出各工作中心计划投人产出与实际投入产出的偏差,从而可以对能力需求计划进行度量。可以发现能力需求计划在何处未得到执行以及为什么未得到执行。利用投入/产出报告可以在工作中心上的问题明显暴露之前就发现它们,在它们严重地影响计划之前就把它们加以解决。投入/产出报告包含以下信息:

计划投入一安排到工作中心的计划订单和已下达订单;

实际投入—工作中心实际接收的任务;

计划产出—要求完成的任务实际产出—实际完成的任务;

与计划的偏差—投入偏差和产出偏差;

允许范围—允许的偏差程度;

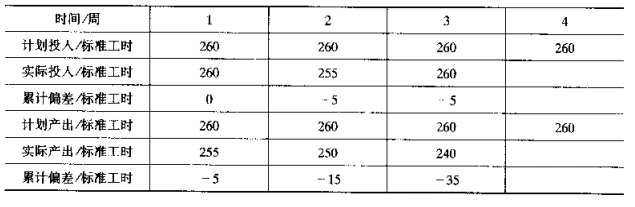

表5是一份投入产出报告。

投入/产出报告

投入/产出报告中,必须对比计划的投人产出和实际的投人产出。表5中显示出计划投入和计划产出从第一周到第四周都是260标准工时,从第一周到第三周,实际投入比计划少5标准工时;而实际产出连续减少,累计负偏差达到35标准工时。这样,报告可以提前发出关于能力问题的警报。假设允许的累计产出偏差为±20标准工时,第四周则需要采取纠正措施。

劳力报告要反映出勤情况、加班情况和劳动状况。因为人力的利用率和工作效率在一定程度上影响着现有能力,所以要通过劳力报告加以反映并进行分析,以便发现问题。

(1)出勤记录。如果人员缺勤过多,必定影响能力;如果人员流动过大,效率必定降低,因为新雇员都要经过一定的培训才能正常工作;如果生产人员被安排做非生产工作,能力也会减少。

(2)加班。大量或长期的加班,会降低生产率,从而产生能力问题。

(3)劳动状况。实际效率是否符合计划的需求?

劳力和设备是生产能力的基础。所以除了对劳力通过劳力报告进行控制和分析之外,还应对设备性能加以检查和记录,并定期进行分析,以便发现潜在的问题。应检查和记录的项目如下:

(1)维修历史。记录维修机器的原因和时间。特别应分析非计划维修,找出潜在的原因。

(2)停机时问所占的比例。停机时间过长说明机器或机器的检修有问题。

(3)预防性维修规程。检查预防性维修规程,保证适当的维修。设备越陈旧,维修应月频繁,否则往往会增大停机时间。

TransInfo斯凯普斯是SAP Business One 制造业核心合作伙伴,专注上海/杭州/广州/深圳等地SAP ERP软件离散制造ERP、 机械设备制造行业ERP软件 、铸造行业ERP软件实施服务。