ERP的演变溯源-时断式MRP的数据处理

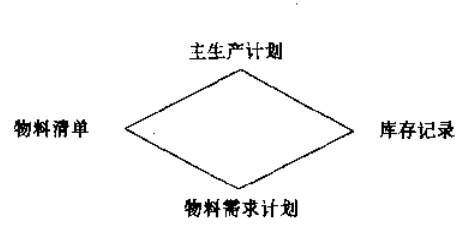

MRP数据处理的逻辑

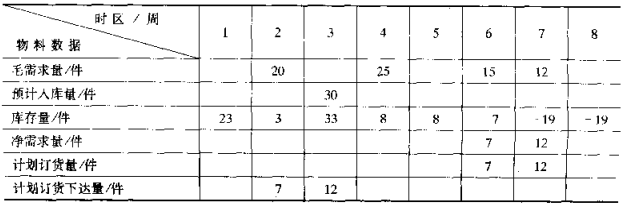

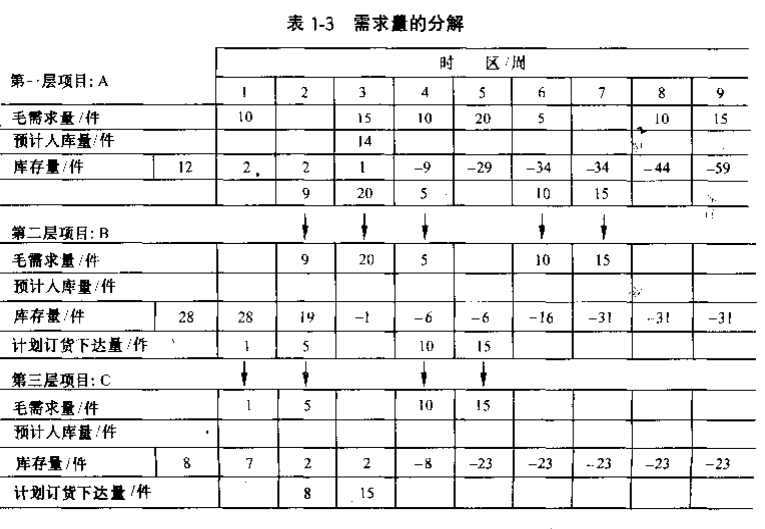

MRP系统对每项物料的库存状态按是去作出分析,自动地确定计划订货的数量和时间,并提醒人们不断地进行调整。物料的库存状态数据包括:库存量、预计入库量、毛需求量。

库存量也称为库存可用量,指的是某项物料在某个是去的库存数量。预计入库量是指本时区之前各时区已下达的订货,预计可以在本时区之内入库的数量。毛需求量是为了满足市场预测或客户订单的需求或上属物料项目的订货需求(可以是多项订货需求)而产生的对该项物料的需求量,这是一个必须提供的数量。净需求量则是从毛需求量中减去库存可用量和预计入库量之后的差。在计算上,净需求量的值可以通过库存量的变化而得到。方法是首先按下面公式求各时区的库存量:

当库存量出现第一个负值时,就意味着第一次出现净需求,其值等于这个负值的绝对值。以后出现的库存量负值,则以其绝对值表示了,直至所在时区的净需求量累计值。

物料的净需求机器发生的时间指出了即将发生的物料短缺。因此,MRP可以预见物料短缺。为了避免物料短缺,MRP将在净需求发生的时区内指定计划订货量,然后考虑订货提前期,指出订货计划下达时间。

上表只是标明MRP的数据处理原理,在实际应用中,对订货数量可以根据所选择的订货策不同而有不同的做法。

上面介绍了在计划展望期内,在物料清单的一个层次上动态地计算物料的未来库存状态数据以及订货量和订货时间的横向过程。这只是MRP需求分解过程中的一部分。下面介绍最终项目的意向需求按BOM引起对下属各层物料的猫需求和净需求的纵向计算过程以及MRP物料需求计划的全过程。

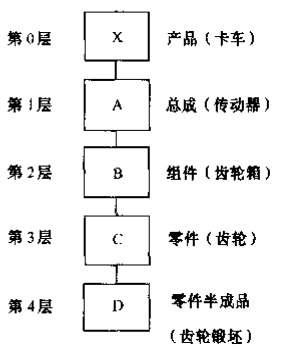

为了确定BOM中一个较低层次(层次月底编号越大)的物料项目的净需求量,不仅需要考虑这类项目在本层的需求数量,还要考虑该项目在其上属项目以及再上属项目中的需求数量。计算净需求量的过程可以用下面一个例子来说明。

例 假定要生产100辆卡车(X),库存情况如下(库存量和已订货量之和):

传动器 2(台)

齿轮箱 15(台)

齿轮 7(个)

齿轮段坯 46(个)

现在来计算上述各项物料的净需求量。

需要生产的卡车数量(辆) 100

传动器毛需求量(台) 100

传动器库存量和已订货量(台) 2

传动器的净需求量(台) 100-2=98

生产98台传动器对齿轮箱的毛需求量(台) 15

齿轮箱净需求量(台) 98-15=83

生产83台齿轮箱对齿轮的毛需求量(个) 83

齿轮库存量和已订货量(个) 7

齿轮净需求量(个) 83-7=76

齿轮锻坯库存量和已订货量(个) 46

齿轮锻坯净需求量(个) 76-46=30

下面对齿轮锻坯的净需求量合适一下。卡车生产数量为100辆,齿轮锻坯的总需求量,即以下5项之和亦应为100个。

齿轮锻坯的库存量和已订货量 46

含有齿轮锻坯的齿轮的库存量和已订货量 7

含有齿轮的齿轮箱的库存量和已订货量(台) 15

含有齿轮箱的传动器的库存量和已订货量(台) 2

齿轮锻坯的净需求量(个) 30

总计 46+7+15+2+30=100

净需求量的计算是更具产品结构自上而下逐层进行的。这个计算过程把隐蔽在最高层次的物料项目传动器、齿轮箱、齿轮中的齿轮锻坯都找了出来,并加以计算。净需求量是通过一层一层地把库存量和已订货量分配给各个相应层次的毛需求量而逐步求得的。只有在确定了上属层次的净需求量以后,才能确定下属层次的净需求量。

有一点应当注意的是,毛需求量是为了满足上属项目的订货要求而产生的,而不是最终产品所消耗的数量,这两个量不一定相同。

在上例中,要生产100辆卡车,每一辆卡车含有一个齿轮锻坯,因此齿轮锻坯的总需求量是100个。这个数字虽然在成本核算等方面很有用处,但是对于物料需求计划没有意义。因此最关心的不是与产品一起出厂的组件的数量,而是需要采购或制造的最小数量,即净需求量。在上面的例子中算出的齿轮锻坯的毛需求量是76个,净需求量是30个。只有上属层次(齿轮、齿轮箱、传动器)中库存为零时,齿轮锻坯的毛需求量才可能是100个。在物料需求计划里,下属项目的毛需求量取决于直接上述项目的净需求量,而不是取决于最终产品或主生产计划最终项目的需求量。

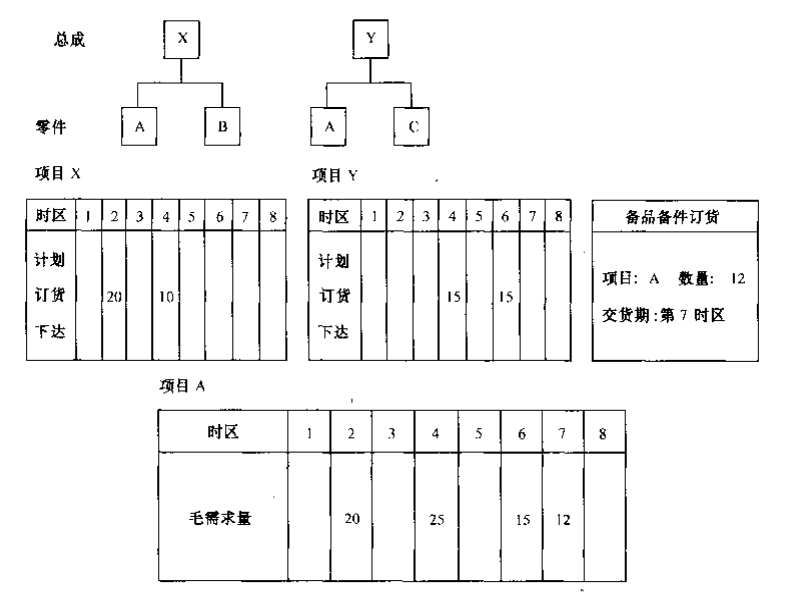

还应注意对一个给定的项目可能有多个需求源,因此毛需求量也可来自多方。一项物料可能通用语几个上属项目,也可能用于来自外部的独立需求,如用作备件。我们应把该项物料的这些毛需求量按照时区合并起来。

来自不同需求源的毛需求量

物料需求计划的全过程,即是在展望期内把最终项目的独立需求从住生产计划开始向下逐层分解为各个零部件需求的过程。在此过程中,一个关键的问题是上属项目记录和下属项目记录之间的衔接问题:对一项物料的计划订货的下达就同时产生了其直接下属项目的毛需求,它们在时间上完全一致,在数量上有确定的对应关系。此过程沿BOM的各个分支进行,直到所有的分解路线都达到外购件(零部件或原材料)为止。

对图3中处于相邻层次的三个物料项目的需求分解过程作说明。它们的提前期均为2。

在此例子中,既定物料项目B和C没有多个上属项目,即它们不是通用件。然而,实际情况却旺旺不是如此。它们很可能有着多个上属项目,油漆在处于BOM底层的项目更是这样。在这种情况下,如果沿BOM各分支分别分解,然后再把对通用件的多项需求相加,则造成计算的重复,降低了数据处理的效率。

获得数据处理高效率的标准技术成为逐层处理法,一般MRP软件系统均采用这种方法。做法是先对所有BOM算出第一层上所有物料项目的计划订货,把这些结果按通用件相加,用来确定第二层项目的毛需求。依此来推,直至外购件。

TransInfo斯凯普斯是SAP Business One 制造业核心合作伙伴,专注上海/杭州/广州/深圳等地SAP ERP软件 机械行业ERP软件 、铸造熔炼行业ERP软件实施服务。